作者:開勝咨詢發布日期:2022-03-30瀏覽人數:686

隨著產品的多樣化與小批量化,將會給勞動密集型企業的流水線帶來更多的轉產次數。 轉產時間長將成為阻礙車間效率提升的瓶頸。

轉產時間的定義:從上1款產品最后1件良品結束到下1款產品第1件良品產出所需要的時間。

理想狀態: 0轉產時間或自動切換(無縫轉產)

在我們開勝咨詢輔導的企業中,常會遇到以下問題:員工每天都忙碌不停,但生產任務總是完不成,生產效率不能達標;按照產能計算,完成現有產量是綽綽有余!實際生產中卻就不行;生產線剛剛理順,但是要不就是這個崗位的員工離崗要不就是那條崗位的機器故障,生產線又不平衡不流暢了;經常看到員工等待、設備等待等現象;物料、配件供應不及時等等。

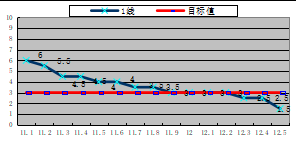

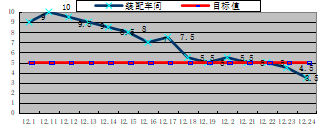

開勝咨詢就某企業生產線換線(品種/規格)頻繁、換線時間長、效率損耗大這一不合理現象來對快速換線的方法進行說明。

從公司的生產排程和生產計劃中可以了解到,一般來說,裝配車間每條流水線每天至少要有4~5次以上的換線,且有的規格的產品數量只有幾百。而頻繁的換線對生產效率有什么影響呢?其導致的人員調動、配件材料的更換及清退、機器的調試、工裝治具的更換及調試、工作臺面的整理、鉚釘的清理更換、文件的更換及首件的制作等都將帶來的時間的浪費(屬于效率損耗的一部分),而時間的浪費又是影響生產效率的一個重要方面。當然換線頻繁還會導致混料等情況,會導致某些品質問題的發生。

觀察現狀換線時間過長有以下幾個方面的原因:1、作業員、供料員及組長對換線速度對生產效率的影響認識度不夠;2、工裝治具準備不足、機器故障率高,換線時調試治具、機器;3、材料準備不到位,有斷線的情況;4、相關的部門對流水線的配合度不夠;5、對換線產品的人數配置、作業方法、管控要點不太清楚;6、換線前沒有預料異常的發生,換線中異常處理時效太慢;7、生產線不平衡、單件產品生產時間過長;8、作業程序及規章制度沒有有效地執行。

換線時間包括兩部分時間即外部時間和內部時間。內部時間是指停機過程中作業仍應該繼續(如取放工具),而外部時間是指機器仍在運轉過程中或是剛剛重啟動之后可以進行的作業(如第一次檢測)。

從上述可知,換線慢的根本原因在于:1、換線的外部時間與內部時間劃分不清;2、內部換線時間過長。而解決換線慢、換線時間過長的方法就是:1、劃分清楚內外部時間并減少內部時間;2、將內部作業轉移到外部并盡可能地縮短外部時間。這就要求我們在換線前要做好換線前的準備工作。

如何才能解決換線慢,提升換線速度呢?而今在工業工程界最流行的換線方法就是“SMED”法,即“六十秒即時換線法”( Single Minute Exchange of Dies)。

以縮短換線時間、提升生產力為目的而推行快速換線。會有什么樣的好處呢?快速換線的好處有:1、縮小批量大小;2、減少加工中的存貨;3、縮短備貨時間;4、提高生產靈活性;5、提高品質;6、減少浪費提高產能;7、提高機器設備的稼動率。這些都是顯而易見的,也是我們所在尋求的目標。

應該如何導入SMED法?我們可以分5個步驟導入SMED,運用系統的方法縮短換線時間。第一步:觀察當前的流程,第二步:區分內部和外部的要素,第三步:將內部作業轉移到外部,第四步: 減少內部工作,第五步: 減少外部作業。

導入過程中要做哪些工作,要注意哪些呢?第一步:成立快速換線推行小組,制定推行計劃和日程。小組成員由生技課長、裝配課長、裝配組長,裝配技術員、供料員、修理、IE、PE、IPQC等組成,小組組長可由IE擔當。換線小組每天舉行換線會議,檢討換線狀況,會議由小組組長主導,小組成員共同討論換線中發生的問題并提出改善對策;.

第二步:選擇線別,量測并記錄換線時間。記錄下所有的動作,以發現任何問題或是任何機會,必要的地方通過錄像記錄活動;

第三步:資料分析,改善對策擬訂。分析第二步收集到的當前數據,確定在停機前后有哪些事情可以做,將內外部時間分開來,對內部的活動進行嚴格的檢查分析、考察第二步發現的機會、集思廣益地討論新的辦法和創意、工具標準化、確保人與物在正確的時間配置到正確的位置,并制作“工具更換流程記錄” “供料流程記錄”等以供小組成員使用;

第四步:對策執行,量測并記錄對策執行后的換線時間。制定換線流程及推行細則等相關的文件資料,將改善對策試運行到換線中,對比第二步并記錄對策執行后的換線時間及相關的問題點等事項;

第五步:效果追蹤、驗證,對策檢討,標準化制定。對改善后的換線方法進行數據化的分析、檢討,驗證、確認改善效果,直到達到標準換線的時間;

第六步:標準化實施,所有生產線水平化展開。圍繞新的方法提供培訓,將最后的標準化換線實施于觀測線,并以點帶面地展開于其它線,同時完善相關資料;

第七步:標準化維持,持續改善。對流程實行監控,不間斷地匯報換線部分的業績表現。

在推行過程中要訂定標準換線時間,換線前后兩款產品的節拍時間或者說標準工時不同、平衡率不同都會影響換線時間。一般來說,同一系列,前一規格產品的節拍時間比后一款產品的節拍時間短,那么換線時間要稍長;不同系列的產品比同一系列的產品換線時間要長,平衡率高的換成平衡率低的比平衡率低換成平衡率高的切換要快。

大致說流水線的切換技法及注意點,從文件資料及人、機、料、法、環管控方面入手,首先,組長要清楚知道本組明天(或當天)裝配哪幾款產品?每一款產品相應的文件資料是否齊備?每一款組裝需要多少人作業,人員如何調配?相應崗位作業員對作業方法是否清楚、熟練?機器設備是否夠用且全部可動?模具是否齊備且可用?使用到的工裝治具有哪些,是否已調試好且可用?物料是否已全部配齊,數量是否準確?放置的位置是否清楚?每一款產品的生產數量是多少,需裝配多長時間?何時開始供料最適合,供料的先后崗位是否清楚?如何制作首件及填寫《首檢驗報告》?換線過程,前后工序人員如何更有效地配合以盡快完成上一款裝配?余料如何管控并清退出現場?周轉箱、半成品的處理?如何及時地發現、反饋、處理異常等;然后,做好相關的準備工作,必要時需尋求上司支援;最后,在生產、換線過程中,統籌調配相關資源,達到快速切換流水線。

當然,快速換線需依賴于相關的基礎工作:良好的6S維護、生產線的平衡、員工熟練的作業技能、供料員對產品和工藝的熟悉及積極的工作心態、現場管理者的調控統籌能力、機器設備的日常保養和點檢、工裝設備的日常管理、相關部門的配合、相關管理規定的執行力度等。

上一篇:什么是成功的精益咨詢項目

下一篇:沒有了!